Свой бизнес по производству ДСП

* В расчетах используются средние данные по России на момент написания статьи. В каждой статье есть калькулятор расчета прибыльности бизнеса, который позволит вам рассчитать актуальные на сегодня ключевые показатели доходности.

В погоне за сверхприбыльными и часто чрезмерно технологически сложными производствами, начинающие бизнесмены часто просто не обращают внимания на самые простые материалы, которые по разным причинам кажутся им устаревшими, неиспользуемыми и инвестиционно непривлекательными.

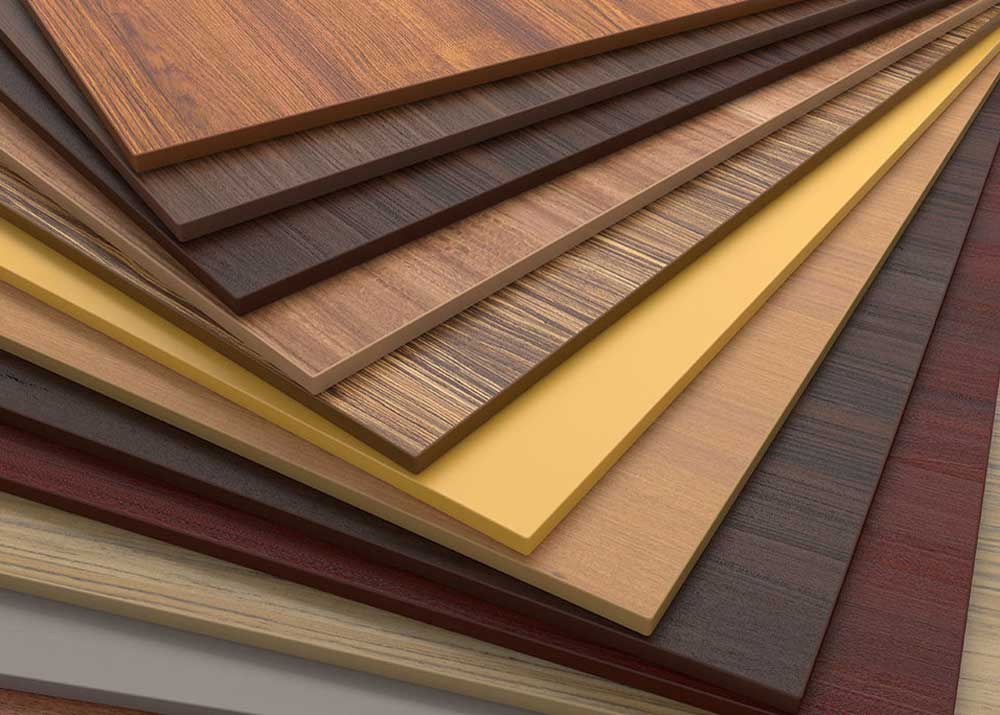

К числу таких материалов относится, например ДСП, или древесно-стружечная плита. Многие люди вообще считают этот материал лишь попыткой утилизировать отходы деревообработки и удивляются, узнав, что часто на заводах по производству ДСП применяются специальные рубильные машины и стружечные станки, производящие из неделовой древесины т.н. технологическую щепу – т.е. основной компонент ДСП.

А ведь ДСП используется очень широко: производители мебели используют ламинированную плиту при изготовлении дверей, боковин, фасадов, а шлифованную – для различных скрытых элементов; строители и отделочники также широко используют древесную плиту – в основном, для создания различных настилов; кроме того, из древесно-стружечных плит производители грузовых автомобилей и вагонов делают перегородки и переборки. Хотя, конечно, основной потребитель этого материала – мебельное производство.

Но почему не изготавливать какой-то более технологически законченный материал – тот же ламинированный ДСП или даже заготовки для модульной мебели? Ответ прост – производство исходного материала намного дешевле и технологически (а значит и в инвестиционном плане) малозатратно. Для производства ДСП требуется намного меньше оборудования, да и затрат на материалы, чем для изготовления ее производных – например ЛДСП.

Очевидно, что открытие производства ДСП может оказаться весьма прибыльным бизнесом, особенно если есть доступ к дешевому сырью – отходам лесопильных производств. Рынок сбыта практически безграничен, поэтому с этим никаких проблем не возникнет.

Технология и оборудование для производства ДСП

Древесно-стружечную плиту получают методом горячего прессования смеси стружки и термореактивной смолы. В общем виде технология выглядит следующим образом – стружку перемешивают со связующим материалом, и помещают в формы, где она под воздействием высокого давления и температуры склеивается в единое целое. Затем готовую плиту извлекают, охлаждают, обрезают и подвергают шлифовке.

Сам процесс производства ДСП можно разделить на несколько этапов: подготовка сырья, получение стружки, смешивание стружки с клеем, формирование ковра, прессование и склеивание плит, охлаждение и обрезка кромок, шлифовка торцов и пластей.

По большому счету, первые два этапа необязательны, если вы используете привозной материал. Если же нет, то придется приобрести дробилку или рубительную машину (160-460 тыс. руб. в зависимости от типа, мощности и т.п. характеристик), а также стружечный станок (примерно 1280 тыс. руб.).

Как видно, некоторые дополнительные затраты, хоть и небольшие, все же потребуются, поэтому имеет смысл задуматься над целесообразностью работы на готовом или требующим подготовки сырье.

Впрочем, этот вопрос из-за своей финансовой мизерности скорей решается при изучении поставщиков: есть ли в вашем городе соответствующие производители технологической щепы.

Смешивание стружки с клеем осуществляется в специальных смесителях (235 тыс. юаней за единицу ), куда подается стружка и нагретая смола с отвердителями и другими добавками. При этом необходимо помнить, что весовые доли стружки и смолы строго регламентированы и от нарушения их соотношения в любую сторону, может произойти ухудшение физико-механических свойств продукции.

Формирование ковра осуществляется при помощи формующих машин они укладывают осмоленную стружку в форму. Прессование и склеивание древесно-стружечных плит осуществляется в специальных термических прессах. Общая цена спаренной формующей машины и 8-«этажного» пресса – всего 1536 тыс. юаней за комплект. После изготовления листа-заготовки он обрезается по заданным размерам с помощью установки автоматической обрезки листа (88 тыс. юаней за единицу) и подается на шлифовку.

Шлифование ДСП является завершающим этапом механической обработки в процессе производства, причем от качества шлифовки поверхности зависит сортность: согласно ГОСТ 10632-89, плиты первого сорта не должны иметь углублений (выступов) или царапин, парафиновых, пылесмоляных или смоляных пятен, сколов кромок, выкрашивания углов, недошлифовки, волнистости поверхности.

Плиты второго сорта могут быть не шлифованы вообще, но они используются лишь в строительстве – для мебельного производства требуются именно шлифованные плиты, хотя зачастую производители ЛДСП приобретают плиты второго сорта и шлифуют их самостоятельно.

Для шлифования листов ДСП применяют шлифовальные станки, при выборе которых учитываются такие параметры, как ширина обработки, количество шлифовальных головок (как правило 2, 4 или 6 шлифовальных головок) и мощность. По этим параметрам и происходит разброс цен – от 440 до 995 тыс. руб.

Вышеперечисленное оборудование для производства ДСП является основным. К дополнительному относятся вибросита; различного вида роликовые, ленточные, спиральные и цепные транспортеры, связывающие между собой разные агрегаты; роликовый подъемный стол для укладки листов готовой ДСП в пачки; вентиляционная система для удаления пыли при шлифовании и некоторые другие специфические аппараты (кары-погрузчики; штабелеры и т.д.).

Как можно убедиться, список оборудования для производства ДСП совершенно невелик. Однако, кроме оборудования, требуется еще и производственные площади.

Для развертывания полноценного производства ДСП требуется порядка 1800 кв. м собственно производственной площади плюс не менее 600 кв. м площадей складских – и это не считая подсобных помещений, офисов, санитарных и других.

Перспективы бизнеса по производству ДСП

Перспективы производства ДСП определяются самой спецификой этого производства. Как вы уже могли заметить, шлифование, нанесение покрытий и другие формы конечной обработки значительно повышают отпускную стоимость плит.

В идеале, плиты первого сорта лучше не реализовать вообще, а ламинировать или шпонировать их самостоятельно. Это, конечно потребует небольших затрат, однако и продажа таких плит происходит по ценам на порядок дороже обычных.

Кроме того, на базе производства ДСП можно организовать также производство смежных материалов: МДФ, ДВП и т.п., не говоря уж о мебельном производстве.

Павел Бирюков

:

39 640 / 1 025

:

39 640 / 1 025